PRÉCISION ET PERFORMANCE COMBINÉES

BROYEUR D'ANGLE À DOUBLE EXTRÉMITÉ

PRÉCISION ET PERFORMANCE COMBINÉES

BROYEUR D'ANGLE À DOUBLE EXTRÉMITÉ

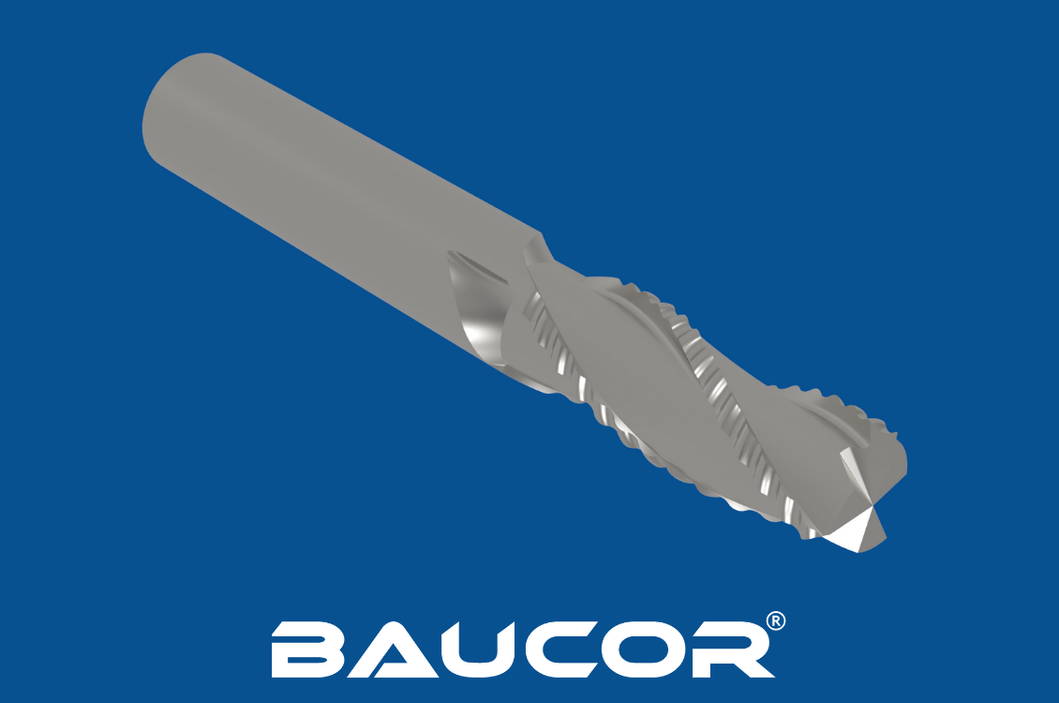

Qu'est-ce qu'une fraise à arrondir les angles à double extrémité ?

Une fraise à arrondir les angles à double extrémité est un outil de coupe spécialisé conçu pour créer des angles lisses et arrondis sur les pièces à usiner. Ces fraises présentent les caractéristiques suivantes

Avantages des fraises à arrondir les angles à double extrémité

Les fraises à arrondir les angles à double extrémité subissent généralement une combinaison de ces étapes de fabrication :

Considérations relatives à la fabrication

Les fraises à double extrémité pour l'arrondi d'angle existent dans une grande variété de tailles pour répondre aux différents besoins en matière d'arrondi d'angle. Voici un aperçu général des dimensions les plus importantes :

Baucor peut fabriquer des fraises en bout pour répondre à une gamme variée d'applications de fraisage, depuis les tâches de fraisage général jusqu'à la création de profils compliqués et de formes complexes en 3D.

Les fraises en bout sont disponibles dans une variété de types, tels que les fraises carrées pour créer des angles vifs, les fraises à bec sphérique pour un contour lisse, et les fraises d'ébauche pour un enlèvement rapide de matière. Adaptées aux matériaux tels que les métaux, les plastiques et les composites, Baucor peut produire des fraises en bout dans des dimensions et des configurations hautement spécialisées, adaptées à vos besoins spécifiques. Veuillez communiquer avec nous pour obtenir des renseignements détaillés sur les dimensions et les options de personnalisation afin de répondre parfaitement à vos besoins en matière de fraisage.

Matériaux courants pour les fraises à arrondir les angles à double extrémité

Les fraises à arrondir les angles à double extrémité nécessitent des matériaux capables de résister aux forces de coupe impliquées dans l'arrondissement des angles et de maintenir leur profil de rayon précis pour obtenir des résultats exacts. Les choix les plus courants sont les suivants :

les aciers rapides (HSS) :

Carbure de tungstène :

Facteurs influençant la sélection des matériaux

Les mêmes revêtements que ceux utilisés sur d'autres outils de coupe peuvent être très utiles aux fraises à double arrondi d'angle, en particulier lors de l'usinage de matériaux durs ou abrasifs :

Facteurs à prendre en compte

Applications des fraises à arrondir les angles à double extrémité : Là où les transitions douces sont importantes

Principaux domaines d'utilisation

Les fraises à arrondir les angles à double extrémité excellent dans les applications où la création d'angles arrondis et lisses est essentielle pour l'esthétique, la sécurité ou la fonctionnalité :

Usinage et fabrication :

Fabrication aérospatiale :

Fabrication automobile :

Fabrication d'appareils médicaux :

Création de bords arrondis sur des implants et des instruments médicaux pour améliorer la biocompatibilité et réduire les risques de blessure.

Fabrication générale :

Pourquoi les fraises à arrondir les angles à double extrémité sont-elles essentielles ?

Les fraises à arrondir les angles à double extrémité sont des outils indispensables dans les industries où la précision, la sécurité et la création d'arêtes lisses et arrondies sont essentielles :

Fabrication aérospatiale :

Fabrication automobile :

Usinage et fabrication :

Fabrication d'appareils médicaux :

Création de bords lisses et arrondis sur des instruments chirurgicaux, des implants et d'autres dispositifs médicaux afin de minimiser les dommages aux tissus et d'améliorer la sécurité des patients.

Fabrication de biens de consommation

Pourquoi les fraises à arrondir les angles à double extrémité sont-elles préférées ?

Types de machines courantes

Les fraises à double extrémité pour l'arrondi d'angle sont principalement utilisées dans les machines CNC pour leur précision et leur capacité à exécuter les trajectoires d'outils complexes nécessaires à l'arrondi d'angle :

Facteurs de sélection des machines

En tant que leader mondial de l'usinage de précision, Baucor comprend que l'obtention de résultats optimaux avec les fraises à arrondir les angles à double extrémité implique plus qu'un simple outil de qualité supérieure. Bien que les fraises à arrondir les angles spécialisées ne fassent pas partie de nos offres principales, voici comment nous pourrions soutenir ce secteur :

Expertise en matière de revêtement : Nous donnons des conseils sur l'adéquation des revêtements (TiN, TiAlN, DLC, etc.) pour améliorer la résistance à l'usure, la durée de vie de l'outil et les performances dans des scénarios d'usinage spécifiques avec les fraises à double arrondi d'angle.

Soutien aux processus d'usinage : Notre connaissance des processus d'enlèvement de matière nous aide à suggérer des techniques ou des modifications d'outils qui optimisent l'efficacité et les résultats lors de l'utilisation de fraises à double arrondi d'angle.

Accent sur la précision : L'accent mis par Baucor sur la qualité se traduit par un soutien aux utilisateurs dans la conception de fraises à arrondir les angles qui répondent aux normes les plus strictes.

Baucor : Vos spécialistes de la performance de l'arrondi d'angle

En s'associant à Baucor, les professionnels ont accès à.. :

Principes de conception pour des fraises à arrondir les angles à double extrémité efficaces

Principaux éléments de conception et considérations

Taille du rayon : Le rayon de l'arête de coupe détermine la taille de l'angle arrondi. Choisissez un rayon qui correspond à vos exigences de conception.

Profil de coupe :

Conception de la tige : Assure une bonne adaptation et une bonne rigidité dans le support de la machine-outil. Les types les plus courants sont les queues droites et les queues Weldon.

Cannelures :

Le nombre de goujures influence la charge de copeaux et la douceur de la coupe.

La conception des goujures a une incidence sur l'évacuation des copeaux, ce qui peut s'avérer crucial pour arrondir les angles dans des caractéristiques ou des poches plus profondes.

Matériau :

Facteurs de conception influencés par l'application